الخطوة 1- إنتاج الكربون المسبق التشريب

نقوم بشراء أنواع مختلفة من ألياف الكربون من شركة توراي اليابان. وفقًا لمتطلبات الحافات، فإننا ننتج راتنج الإيبوكسي الأمثل. إن ألياف الكربون المشبعة بالراتنج الإيبوكسي من خلال الآلات ثم يتم الاحتفاظ بها في حالة مثالية من خلال التبريد عند -5 درجة مئوية: درجة حرارة مستقرة للراتنج.

الخطوة 2- قطع صفائح الكربون

أولاً نقوم بإعداد ألياف الكربون المسبقة التشريب (مشبعة مسبقًا بـ راتنج تي جي عالي الملكية مخصص).

وفقًا لجدول الإنتاج، يجب اختيار صفائح الكربون اللازمة. تُقطع صفائح ألياف الكربون بالزوايا المطلوبة: 0°، ±45°، ±30°، و±90°. تُقطع ألياف الكربون آليًا بدقة إلى قطع.

الخطوة 3- تحضير التصفيح

سيقوم موظفونا المدربون تدريبًا جيدًا بإعداد مختلف مطبقات متعددة من صفائح الكربون عالية الشد، وشرائط تعزيز الكربون عالية المرونة لعملية وضع الحافة. هذه الخطوة مهمة للغاية لتسريع إنتاج حافة الكربون. يقوم التصفيح بإعداد الأجزاء المختلفة من الحافة باستخدام صفائح الكربون مما يسمح لنا بترتيب المنتج بسهولة أكبر. لدينا ابتكار فريد من نوعه في تصفيح صفائح الكربون والذي يمكن أن يوازن وزن الحافة والمتانة والصلابة بشكل أفضل. هذا الابتكار يجعلنا نبرز من بين العديد من الشركات المصنعة.

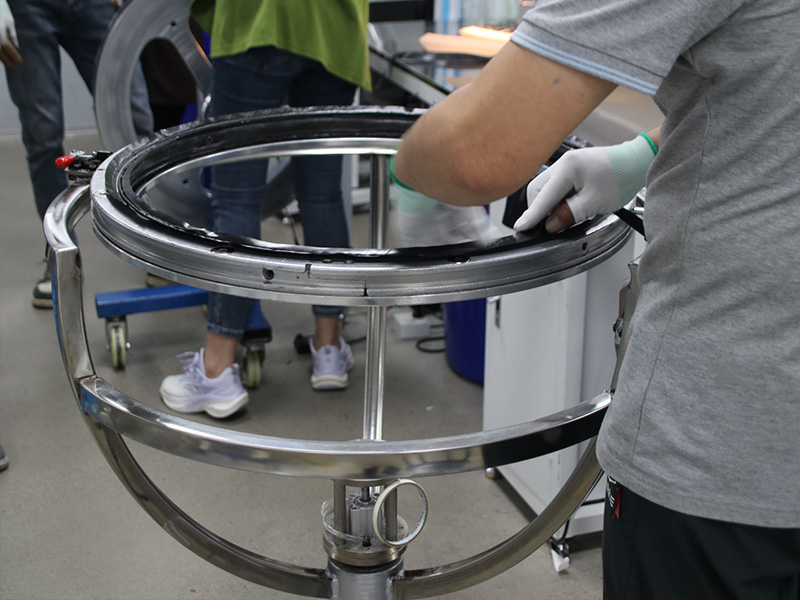

الخطوة 4-وضع الحافة

يُجنّب القالب المسبق خطر تحرك الألياف أثناء نقلها. نستخدم قوالب "اثنين في واحد" للتصنيع لضمان دقة أكبر.لدينا فريدة من نوعها قوالب حاصلة على براءة اختراع لتركيب الحافة مع التصميم المخصص وسائد هوائية تتناسب مع الشكل الداخلي لكل حافة طراز محدد. تضمن هذه الأكياس المصنوعة حسب الطلب أن يكون الضغط متساويًا على السطح الداخلي بالكامل للحافة أثناء عملية التشكيل.يقوم فنيو التشكيل لدينا بتركيب طبقات القماش يدويًا من الخارج إلى الداخل، لبناء هيكل الحافة، بالإضافة إلى التفاصيل الدقيقة مثل خطاف الخرزة وتدعيم الحلمة. بعد كل تداخل، نقوم بتنعيم المواد المُشبّعة مسبقًا لضمان عدم وجود أي تجاعيد أو كسور في الألياف أو فقاعات هواء. بعد الانتهاء من التشكيل، يُدمج جزآن من القالب المسبق في قالب واحد ويُجهّزان للعملية التالية. يجب على الفنيين التحقق من وزن الحافة قبل عملية التشكيل.

الخطوة 5- المعالجة والتشكيل

أثناء عملية التشكيل، يتم التحكم في الحرارة والضغط ومراقبتهما بدقة في أفران المعالجة المركبة. سيتم تشكيل الحواف تحت معدات المعالجة بالتسخين التي يتم التحكم في درجة حرارتها.

الخطوة 6-فحص الجودة

تم فحص جميع الحافات بنسبة 100٪ وفحصها بصريًا.

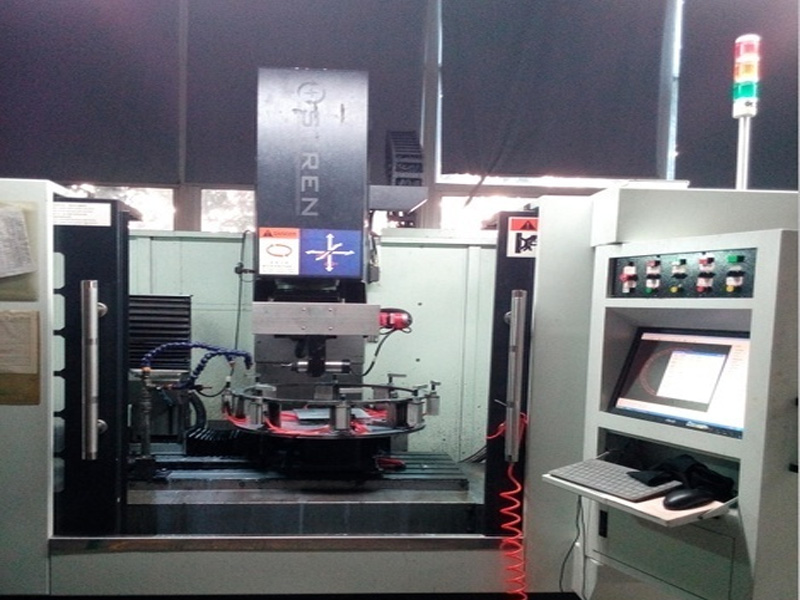

الخطوة 7-التصنيع باستخدام الحاسب الآلي

بعد فحص الجودة، يتم نقل الحافات إلى ورشة تصنيع التحكم الرقمي بالكمبيوتر لحفر الثقوب. نحن نستخدم مثقاب التحكم الرقمي بالكمبيوتر عالي الجودة مع رؤوس حفر مصممة خصيصًا للحفر من خلال المركبات المتقدمة. يتم حفر جميع الحافات بزاوية مناسبة وفي حالة جيدة.

الخطوة 8-فحص الجودة

تم فحص جميع الحافات بنسبة 100٪ وفحصها بصريًا.

الخطوة 9-التحسين

بعد فحص الجودة، سيتم نقل الحافات إلى ورشة الصنفرة لصنفرتها. التفاصيل تحدد النجاح أو الفشل. نحن نركز على تفاصيل الحافة، لدينا ورشة عمل معالجة تفاصيل خاصة للتعامل مع التفاصيل.

الخطوة 10- فحص الجودة

تم فحص جميع الحافات بنسبة 100٪ وفحصها بصريًا.

الخطوة 11-الرسم

إن الحافات الكربونية خفيفة الوزن لا تحتاج إلى طلاء، ولكن الحافات التقليدية يجب إرسالها إلى ورشة الطلاء للحصول على لمسة نهائية لامعة أو غير لامعة أو أي لمسة مخصصة.

الخطوة ١٢ - ملصقات الزلاجة المائية والنحت بالليزر

بعد الطلاء، تتطلب بعض الحافات أعوادًا مائية وبعض الحافات تتطلب شعارًا بالليزر. نوصي بنحت الشعار بالليزر وهو موجز وصديق للبيئة.

الخطوة 13-فحص الجودة

تم فحص جميع الحافات بنسبة 100٪ وفحصها بصريًا.

الخطوة 14-التعبئة

سيتم تعبئة جميع الحافات بحالة جيدة بعناية وسيتم التقاط صور للعملاء للتأكيد المزدوج إذا لزم الأمر. إذا طلب العملاء العجلات ثم انتقل إلى العملية التالية.

سيتم اختبار الحافات بما في ذلك اختبار التأثير الرأسي الاتحاد الدولي للدراجات، والتأثير الإضافي، والصلابة، والصدق، واختبار طول العمر، واختبار تعب عزم الدوران الترددي واختبار ضغط الإطارات أثناء التصنيع.تعلم المزيدشششششششش

الخطوة 15 - تجميع العجلات

سيتم تصنيع عجلات أموي يدويًا بواسطة فنيينا المحترفين. يتم تخفيف الضغط على العجلات من 4 إلى 5 مرات قبل التعبئة حتى تكون جاهزة للركوب.

الخطوة 16-التعبئة

سيتم تعبئة جميع العجلات بحالة جيدة بعناية وسيتم التقاط صور لها لتأكيد العملاء مرتين إذا لزم الأمر.

الخطوة 17-الشحن

نوفر خيارات شحن متعددة تناسب احتياجاتك (موفرة للوقت أو اقتصادية). في حال شحن طلبك، سيتم تزويدك برقم التتبع في أقرب وقت ممكن.